Total build time: 1043 h (+ 15 h)

1. Januar 2018 (2.0 h): Einbau der Treibstoffleitungen bis zum Rotax-Veteiler, Einbau der Druckausgleichsröhre für die beiden Vergaser.

4. Januar 2018 (1.0 h): Einbau Hitzeschilder zwischen Auspuffanlage und Kühlwasser-/Ölschläuchen.

6. Januar 2018 (2.0 h): Einbau Hitzeschilder, Einbau Ölschläuche.

15. Januar 2018 (1.0 h): Ausbau der alten mechanischen Treibstoffpumpe. Loravia.com hat mir unter anderem eine neue Treibstoffpumpe geschickt, die eingebaut wird. Ausserdem habe ich jetzt die beiden Gummimanschetten für die Vergaser, die aufgrund der 5-Jahresfrist noch gewechselt werden müssen.

20. Januar 2018 (1.0 h): Einbau neue Treibstoffpumpe inklusive neuer Gummi-/Papierdichtung. Anschluss der Treibstoffleitungen.

21. Januar 2018 (1.0 h): Einbau Kühlflüssigkeit-Augleichsbehälter. Der Behälter war gemäss Plänen CZAW zu tief montiert (mehr als 250 mm unterhalb des Ausgleichsgefässes über dem Rotax-Motor). Mit der neuen Positionierung am linken Motorträger wird jetzt diese Limite eingehalten.

22. Januar 2018 (2.0 h): Einbau/Kontrolle Gummimembrane rechter Vergaser; Einbau aller Treibstoffschläuche inklusive Firesleeves.

27. Januar 2018 (1.0 h): Einbau Öltank, Kabelbinder für alle Leitungen.

28. Januar 2018 (2.0 h): Einbau Überlaufgefäss Kühlwasser inkl. allen Leitungen. Einbau/Kontrolle Gummimembrane linker Vergaser. Einbau aller Ablaufschläuche (Kühlung, Ölbehälter, Vergaser-Auffangtassen, Airbox). Einbau Anschlüsse für Synchronisierung der Vergaser.

29. Januar 2018 (1.0 h): Kontrolle der beiden Vergaser-Schüsseln, Einbau der Tropftassen; Checkliste für 1st start teilweise abgearbeitet.

30. Januar 2018 (1.0 h): Dichtheitstest des Treibstoffsystems mit Druckluft bei 0.5 bar, keine Undichtheiten erkennbar. Treibstoff-Drucksensor (0 - 0,5 bar) und Druckschalter (0,15 bar) funktionieren einwandfrei. CHT, Öltemperatur und CHT zeigen ebenfalls bei Aufheitzen richtig an. Die Treibstoffleitungen werden mit Druckluft schon einmal "durchgespühlt".

"Man must rise above the Earth — to the top of the atmosphere and beyond — for only thus will he fully understand the world in which he lives."

Socrates

Total Baustunden: 1049 h (+ 6 h)

3. Februar 2018 (---): Heute war ich beim Erstflugseminar EAS im Birrfeld, das vor dem first flight besucht werden muss. Gestern war ich bei der BEA (Bureau d'Enquêtes et d'Analyses pour la sécurité de l'aviation) in Paris Le Bourget und habe kurz vor dem Rückflug noch das Museum auf dem Flugplatz besucht.

4. Februar 2018 (2.0 h): Check des Magnetstopfens auf Späne gemäss Line Maintenance Manual (muss vor der Erstinbetriebnahme vorgenommen werden). Wiedereinbau des Magnetstopfens mit 25 Nm Drehmoment, Sicherung mit Sicherungsdraht.

Ausserdem plane ich noch den Einbau eines Überbrückungssteckers, der im Falle einer schwachen Batterie resp. auch zum Laden der Batterie verwendet werden kann.

5. Februar 2018 (2.0 h): Überbrückungsstecker für Batterie auf der rechten, unteren Seite am Brandspant eingebaut. Der Stecker kann direkt von aussen eingesteckt werden (kleine Öffnung in Motorhaube-Unterteil).

9. Februar 2018: Heute ist die neue Makita-Poliermaschine angekommen - gemäss Kollegen im Internet, die auch mit Nuvite ihr Flugzeug poliert haben, DIE Referenzmaschine. Mal sehen, wie das wird...

18. Februar 2018 (1.0 h): Motorhaube angepasst für externen Stromanschluss/Überbrückungsstecker. Ausserdem habe ich das aktuelle Gewicht aller Rumpfkomponenten gewogen:

- Nose Gear (NG) = 90.5 kg

- Left Gear (LG) = 65.4 kg

- Right Gear (RG) = 65.8 kg

- Kabinenhaube = 9.6 kg

- Höhenleitwerk (HLW) = 7.5 kg

- Radverkleidungen (3 Stück) = 2 kg

--> TOTAL RUMPF INKL. HLW/SLW = 240.8 kg

24. Februar 2018 (1.0 h): Wasserkühler leicht nach hinten versetzt (0.5 mm), damit die Ecken des Kühlers nicht die Motorhaube berühren.

27. Februar 2018 (---): "Neuer" iPod (ricardo, 2. Generation) an HK Drive + Play angeschlossen. Der Sound ist gut, yehaw!!! Der HK schaltet sich allerdings ab, wenn die Spannung irgendwo unter 12 V liegt (mit Netzgerät 12.6 V geht alles, aber mit der Batterie alleine bei 11.7 V schaltet sich der HK nicht ein). Das iPad in der Halterung lädt gut; AirNavPro ist mit den VACs (georeferenced) geladen.

First flight sometime this summer...

Total Baustunden: 1063 h (+14 h)

9. März 2018 (2.0 h): Seitenleitwerk Grundierung auf der vorderen Seite abgelaugt, mühsame Arbeit mit Aceton, aber es geht. Die Aluminiumfläche wird später noch auf Hochglanz pliert. Schlecht sieht's nicht aus... :-)

10. März 2018 (2.0 h): Ablaugen und Polieren der Seitenleitwerk-Vorderseite. Die Poliererei mit Nuvite ist eine ziemliche Sisyphusarbeit ... und wenn ich an die Tragflächen denke (da sind ja noch ein paar Quadratmeter mehr zu polieren), uahhhhh. Ich glaube, ich muss meine Ansprüche etwas zurück schrauben. Es muss ja nicht glänzen wie in einem Spiegel :-). Und Polieren kann ich auch später noch, wenn ich denn dann Zeit und Lust habe. Fliegen wird der Zodiac auch mit nicht ganz blankpolierten Aluminium-Flächen.

11. März (2.5 h): Polieren, polieren, polieren, polieren, polieren... Ich vermute, mit 4 Durchgängen Nuvite F9 ist der "grain" des Aluminium genügend geglättet (Bild rechts: 3 x F9 am Seitenleitwerk) und ich kann anschliessend mit 2 Durchgängen Nuvite C die Aluminiumflächen blankpolieren.

Erste Erkenntnis von heute: nach Ende des Polierens oder auch zwischendurch unbedingt und immer (!!!) die Reste des Nuvite mit einem Microfasertuch entfernen, sonst schmiert das Ganze immer wieder über die Flächen bei nachfolgenden Arbeiten, trocknet ein und lässt sich nicht mehr richtig entfernen. Die schwarzen Flächen um Kanten und Nieten lassen sich ganz einfach abwischen.

Zweite Erkenntnis: Mit langsamer Rotationsgeschwindigkeit und relativ viel Druck arbeiten; das Ergebnis ist deutlich besser. Nach 2xF9 wird die Fläche glatt, was beim Polieren deutlich spürbar ist.

Dritte "Erkenntnis": jeden Tag 1 h polieren, durchschnittlich an 5 Tagen pro Woche, ergibt in 3 Monaten etwa "65 Polierstunden". Pro Quadratmeter benötige ich etwa 1.5 h für die F9-Durchgänge und weiter 30 min. für die C-Durchgänge. Innerhalb von 3 Monaten sollte ich so als 32.5 m2 polieren können. Wenn ich mir mein Flugzeug so ansehe, müsste das eigentlich in etwa der Gesamtoberfläche des Flugzeuges entsprechen. Die nicht ganz ernst gemeinte Berechnung zeigt: Erstflug dieses Jahr ist und bleibt realistisch... 🤪 😂 🛫

12. März 2018 (+0.5 h): Erster Versuch mit Nuvite C auf dem gestern polierten Seitenleitwerk (ein Durchgang Nuvite C). Das Ergebnis ist zufriedenstellend, yehaw!!!

Und wieder mal mit dem Challenger CL-604 unterwegs...

14. März 2018 (1.0 h): Polieren des Seitenleitwerks mit Nuvite C (2 Durchgänge). Das Seitenleitwerk ist jetzt bereit für die Lackierung (schwarz/gelb). Einzig das untere Fairing (im Rumpfbereich) werde ich noch ablaugen (Primer). Als nächstes werde ich noch einmal das Höhenleitwerk polieren; mit der Makita-Maschine geht das Ganze jetzt doch etwas besser.

15. März 2018 (1.0 h): Polieren der Oberseite des Höhenleitwerks, 2 Durchgänge Nuvite F9. Die Randbögen habe ich mit schwarzem Klebeband abgeklebt ... und das sieht gar nicht so schlecht aus. Vielleicht lasse ich die Randbögen (HLW, Flügel) einfach schwarz lackieren.

16. März 2018 (1.5 h): Polieren Oberseite Höhenleitwerk: Gesamthaft ca. 4-5 Durchgänge Nuvite F9. Als nächstes werde ich die Unterseite mit F9 und C polieren und dann nochmal die Oberseite mit C bearbeiten. Der "grain" des Aluminiums ist jetzt überall entfernt...

Ich überlege mir momentan, welches traffic awareness system ich in der HB-YNA einbauen soll:

(1) PowerFlarm Core Pure + 2 FLARM-Antennen + OpenFlightSolutions FlightBox (ADS-B inkl. AHRS) + LX FlarmView

(2) PowerFlarm Core (inkl. ADS-B) + 2 FLARM-Antennen + LX FlarmView

Die OpenFlightSolutions FlightBox (https://www.openflightsolutions.com/flightbox/) läuft auf Basis eines Raspberry Pi mit Standardkomponenten (dual band ADS-B, WAAS GPS, AHRS, Altimeter) und ist aus diesem Grund unverschämt günstig (USD 239.95). Die FlightBox ist in den USA ebenfalls FAA approved, was für eine gewisse Qualität spricht. Allerdings arbeiten Flarm (und FlarmView) und FlightBox mit unterschiedlichen Datenpaketen (Flarmdata vs. GDL90-data). Hmmmm...

Die einfache, sinnvolle Lösung wird also ein PowerFlarm Core mit ADS-B sein. Das LX FlarmView werde ich über dem Instrumentenbrett links neben dem Magnetkompass installieren, im Blickfeld für Pilot und Pax. Mit dem PowerFlarm liessen sich mit dem Air Connect die Daten im iPad Air Navigation Pro darstellen.

19. März 2018 (+1.5 h): Höhenleitwerk Unterseite komplett mit F9 poliert. Jetzt fehlt noch Unterseite C und dann Oberseite C.

Die Idee heute: Einen CO-Sensor auf Basis des Arduino erstellen und die LED damit ansteuern. Gelb blinkend = CO > 50 ppm, Gelb steady = CO > 100 ppm.

Die Bauteile für einen solchen Sensor habe ich bereits vor einigen Jahren gekauft (insbesondere den MQ-7 CO-Sensor). Jetzt kann ich das endlich umsetzen :-).

Hier ist die "Anleitung" für den CO-Sensor:

www.instructables.com/id/Arduino-CO-Monitor-Using-MQ-7-Sensor/

27. März 2018 (+2.0 h): Das Höhenleitwerk ist jetzt mit 2 Durchgängen Nuvite C fertigpoliert. Ich bin zufrieden mit der Oberfläche. Es ginge bestimmt noch deutlich mehr, aber die Oberfläche spiegelt bereits sehr schön und der "grain" ist praktisch nirgends mehr sichtbar.

Den Rumpf werde ich noch etwas gründlicher polieren, dahin schaut man letztendlich doch am meisten. Die Tragflächen geben bestimmt auch noch genügend Arbeit.

Für die rund 4 m2 des Höhenleitwerks habe ich diesen Monat 6 h poliert. Ich hatte das Höhenleitwerk bereits vorletztes Jahr mit einem Durchgang F9 poliert. Die "Prognose", pro Quadratmeter 2 h zu arbeiten, haut also hin :-).

Total Baustunden: 1069 h (+ 6 h)

12. April 2018 (2.0 h): Polieren des Rumpfes rechte Seite; dieses Mal mit abgedecktem Cockpit und Motor - beim Polieren wird überall alles gruuslig schwarz...

14. April 2018 (2.0 h): Polieren rechte Rumpfseite Vorderteil; die rechte Rumpfseite ist ready für Nuvite C. Linke Rumpfseite hinterer Teil.

18.4.2018 - Kurzes Meeting in Bern wegen eines Zwischenfalls vom Februar. Beim aktuell wunderschönen Wetter (Sommer im April!) fliege ich den Trip mit der Super Cub...

26. April 2018 (2.0 h): Fertigpolieren des Rumpfes mit Nuvite F9. Sieht richtig gut aus!

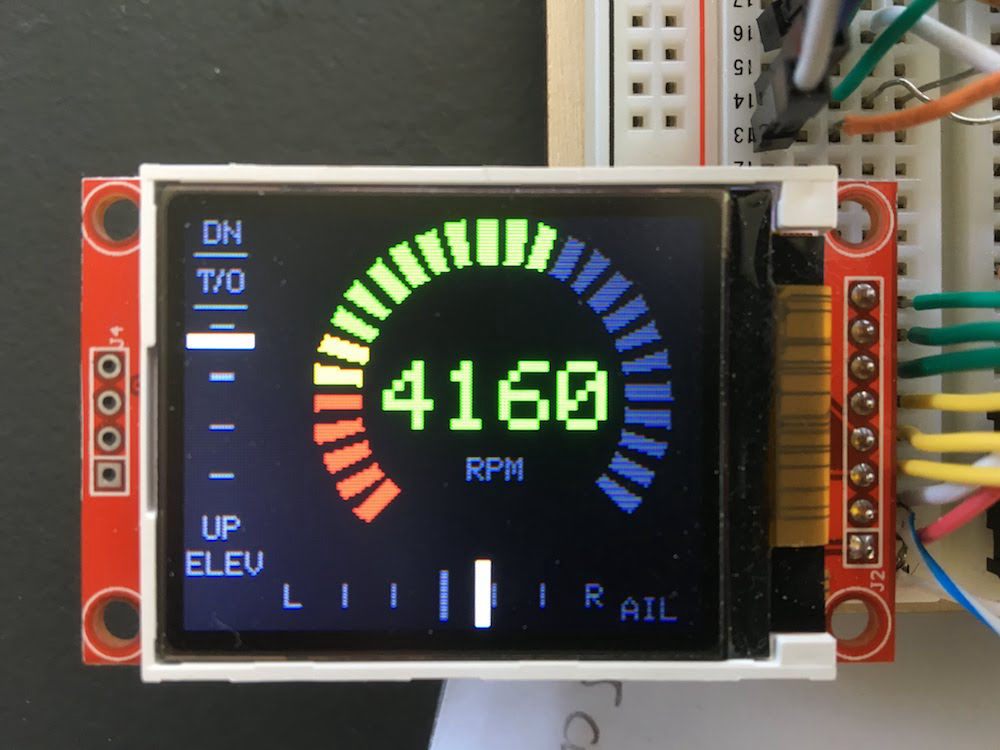

14. Mai 2018 (---): Aktuell ist Baustillstand wegen Ferien etc. In der Zwischenzeit habe ich mit dem Arduino ein Multifunktions-Anzeigeinstrument gebastelt, mit dem folgende Daten angezeigt werden:

- Elevator und Aileron Trim (an deren Stelle wird das Flarm-Display montiert)

- Drehzahlmessung mit IR-Sensor direkt durch die Propellerblätter

- CO-Messung im Cockpit

- Anzeige von ISA, Luftdruck, Pressure Altitude und Density Altitude

- Anzeige bei potenziell risikoreichen Bedingungen bezüglich Vergaservereisung

Letzte Woche war ich mit der PA18 wieder unterwegs zu einem Meeting in Bern. Wunderschön, die VFR-Fliegerei in der Schweiz (auch wenn die komplexe Luftraumstruktur ziemliche Vorsicht und Vorbereitung erfordert)...

In der Zwischenzeit habe ich ausserdem das EAS-Testflugseminar besucht (obligatorisch vor dem Erstflug) sowie den Instandhaltungskurs der EAS inklusive BAZL-Prüfung absolviert. Ich kann jetzt also - sobald die HB-YNA fliegt - beim BAZL eine Instandhaltungsbewilligung für die regelmässigen Unterhaltsarbeiten beantragen.

A two day ride for a visit of my parents in law in Cureglia, Ticino:

First day to Schöllenenschlucht, Andermatt, Oberalppass, Lukmanierpass and Ceneri

Second day to Nufenenpass, Grimselpass, Fribourg and Payerne (for some work at my main office), then back home.

A total of 784 km of winding roads with splendid views.

But the low rider seat of my America is awful. I have to get a new comfortable seat!

Total Baustunden: 1092 h (+ 23 h)

In den letzten Monaten habe ich trotz immenser Arbeit bei der SUST immer wieder am Zodiac-Projekt gearbeitet. In der Zwischenzeit ist mein md-1 Instrument eingebaut, dass folgende Angaben liefert:

- Elevator und Aileron Trim

- Local Time / Flight Times / 10 last flights

- CO-Concentration

- Carburettor Icing probability

- Density Altitude / ISA

Mit dem Ausbau der Ray Allen Trimanzeigen ist Platz frei geworden für die Flarm-Anzeige LX Flarmview.

Hoffentlich finde ich im November etwas mehr Zeit fürs Weiterpolieren.

Fühlt sich gut an mit der Kabinenhaube! In der Zwischenzeit ist das Flarm (inklusive Antennen) installiert.

Ich werde die Haube sowie die GFK-Teile demnächst alle weiss lackieren lassen. Einzig am Seitenleitwerk überlege ich mir eine spezielle Lackierung. Schlicht und simple - einfach "kiss"...

hier sitze ich ganz vorne drin...

LSGG im Mai 2017

Total Baustunden: 1100 h (+ 8 h)

Einbau einer seriellen Schnittstelle (RS-232, 9-pin) für Funkgerät Funkwerk ATR833. Die gespeicherten Frequenzen können jetzt elegant und einfach mit dem Frequency Tool von Funkwerk vom Notebook auf das Funkgerät geladen werden. Aktuell habe ich heute alle TWR/Flugplatzfrequenzen aller Flugplätze in der Schweiz hochgeladen.

Der Auslösegriff des GRS war so positioniert, dass 1. das rechte Knie nicht bequem zur Seite an die Mittelkonsole gelehnt werden konnte, 2. die elektrischen Schalter schlecht zugänglich waren und 3. der Auslösegriff nicht gezogen werden konnte, wenn das Querruder nach links ausgeschlagen war. Also ist der Auslösegriff jetzt nach unten umpositioniert worden. Das passt jetzt sehr gut.

Die Abdeckung des Intrumentenbrettes ist mit Klebefolie versehen (Folierung).